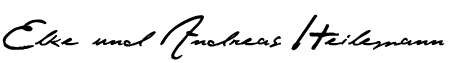

Seidel-UMS ST 7-250B Umbau

Die Vorgeschichte

An unserem zweiten Sternmotorentreffen zeigte Klaus Uhl (Sternmotorenfanatiker) mir seine neueste Errungenschaft, einen Seidel-UMS ST 7-250B, gekauft bei Seidel Triebwerke in Malsch bei Karlsruhe. Ein Motor aus der zweiten Serie mit gefrästen Zylinderköpfen.

Nach ein paar Monaten rief mich Klaus an und erzählte mir, er habe einen Anruf von Wolfgang Seidel bekommen, dass die Ventile bei dieser Serie der UMS ST 7-250B brechen würden und die Nadellager schadhaft, so wie die Stösselstangen aus zu weichem Alu gefertigt sind und ausgetauscht werden müssen. Er könne die Reparatur nicht übernehmen, obwohl die Garantiezeit moch nicht abgelaufen war. Die Teileversorgung könne er jedoch garantieren.

Klaus bat mich, die Reparatur sowie weitere Umbauten durchzuführen. Dem kam ich gerne nach. Ist er zudem ein treuer Teilnehmer und Helfer bei den Sternmotorentreffen.

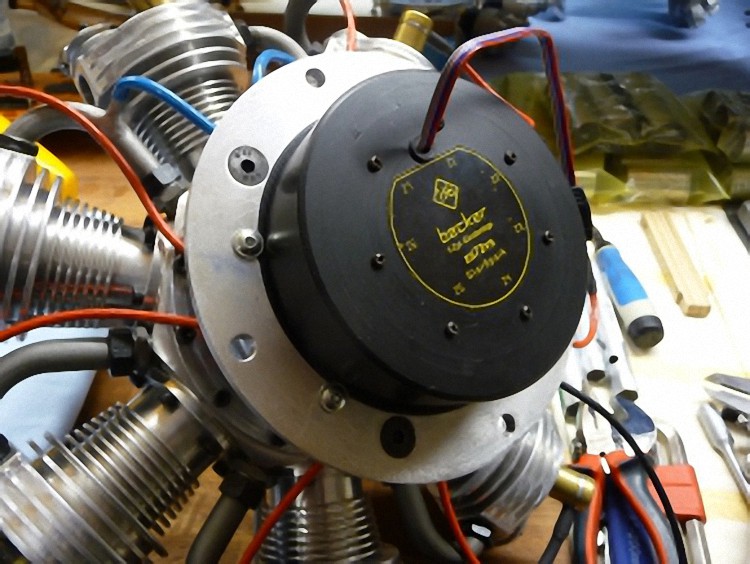

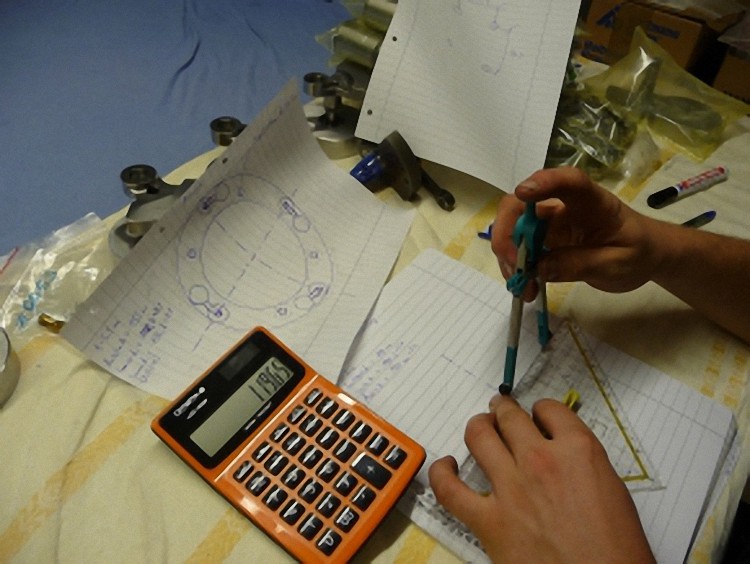

Zuerst habe ich mich an die neue Konstruktion der Motorträgerplatte gemacht. Die Löcher zur Verschraubungen am Motorspant blieben unverändert. Ich entschloss mich eine zweitilige Platte anzufertigen, damit die Zündung einen sicheren Sitz hat.

Die Originalbefestigung der Zündung wurde mit nur drei Schrauben fixirt. Nach näherer Kontrolle stellte sich zudem heraus, das die Originalplatte komplett krumm und verbogen war.

Platte wird vermessen...

... und gezeichnet

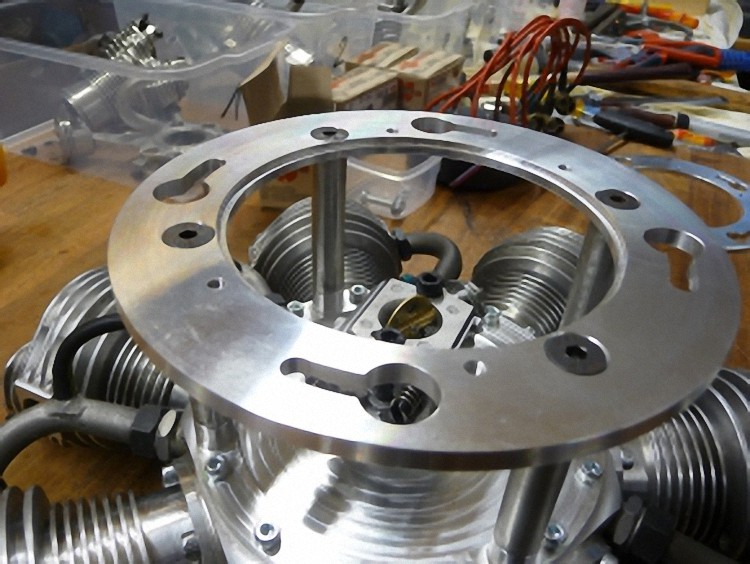

neu angefertigte Motorträgerplatte...

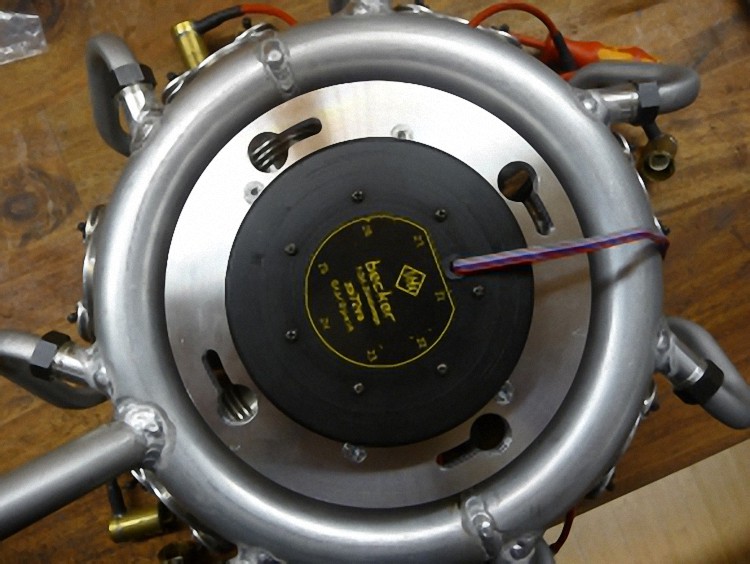

In der Ringnut sitzt die Zündung

Ringnut für Zündanlage

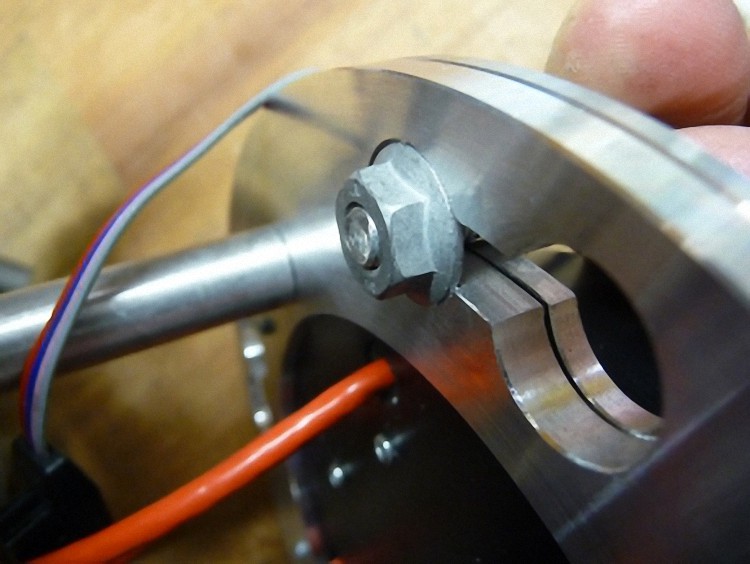

Bajonettverschluss

Nun erfolgte der testweise Einbau der Zündanlage sowie der Härtetest für den Bajonettverschluß. Dieser funktionierte auf Anhieb und passte genau in den ausgefrästen Teil.

Die verrosteten Schrauben des Nockengehäuses waren mir von Anfang an ein Dorn im Auge. Leider hatten sich die rostigen Stellen tief ins Aluminium eingefressen und mussten regelrecht rauspoliert werden.

Bei weiterer Überprüfung stellte ich fest, dass der Schlauch zum Vergaser die den Impuls für die Membrane geben, angerissen war. So konnte der Motor, wenn überhaupt, nur schwer laufen.

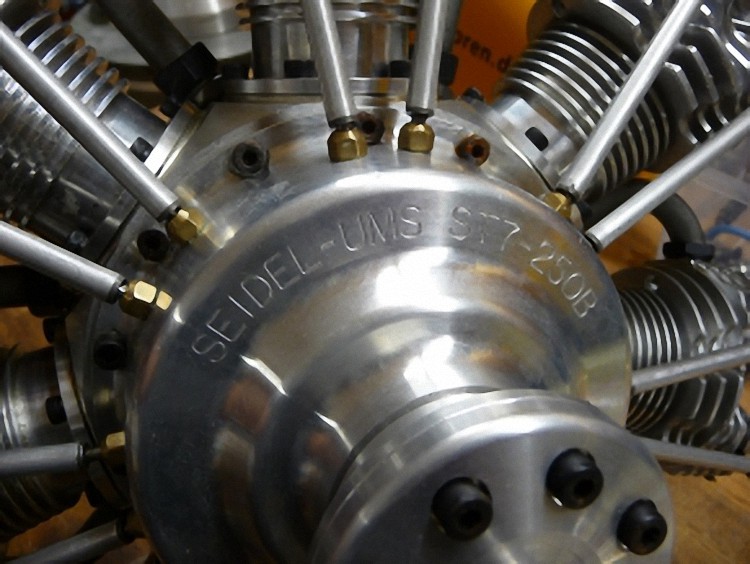

Vor dem Zerlegen des Motors hatte ich noch die Zündung vermessen, wie der Sensor zum oberen Todpunkt/Zündungstakt ausgerichtet ist. Dazu hatte ich mit von Firma Becker ein elektronisches Helferlein anfertigen lassen.

Die Zündung war also 15° vor OT eingestellt. Normalerweise sollten es 0° auf OT sein, damit der Motor beim anwerfen nicht zurück schlägt. Die Zündung stellt dann alle 1000 U/min. auf ca. 3,9° Frühzündung (d.h. bei 5.000 U/min = ca. 19,5°).

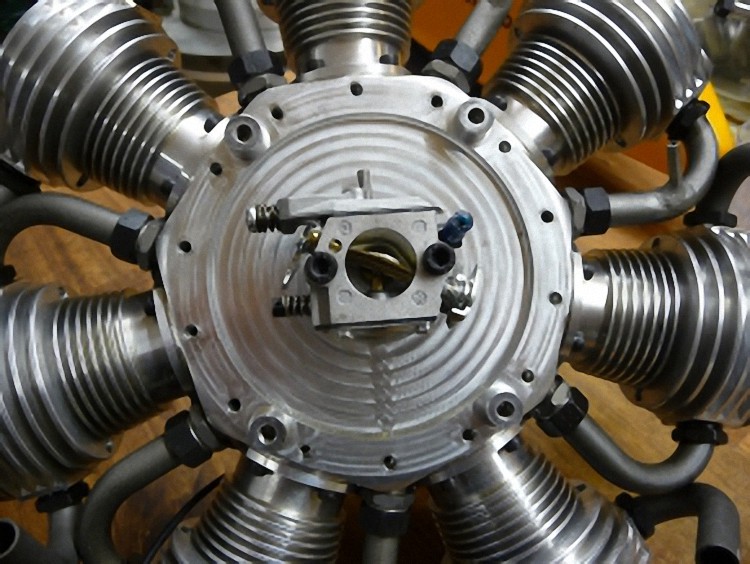

Demontage Heckplatte mit Vergaser und Aufnahme Motorträger

An der Vorderseite wurde nun das Nockengehäuse abgeschraubt.

Beim Blick in den Hubzapfen musste ich feststellen, dass noch Metallspäne der Herstellung vorhanden waren. Diese habe ich sauber entfernt.

Ausgepresste Kurbelwelle mit Nockenkranz, -scheibe und Zündmagneten. Es ist erstaunlich wie wenig Fett im Gehäuse war. Obwohl der Motor neu und nur im Werk gelaufen ist. Glücklicherweise hat es das Fett nicht bis in die Erleichterungsbohrungen des Deckels geschafft.

Hier gut zu sehen: Die Aluminiumscheibe welche die Magnete aufnimmt. 21+3 negativ gepolte zur Erkennung des ersten Zylinders. Da die Nocke drei Nockenpaare hat und 1:6 untersetzt ist.

Der Nockenkranz macht einen guten Eindruck. Alle Zähne sind glücklicherweise vorhanden :-)

Die Kurbelwellenverzahnung sieht ebenfalls gut aus. Die Kurbelwellenwange ist mit der Kurbelwelle verschraubt. Verwunderlich ist nur, dass die Inder die Gewindetiefe nicht voll ausnutzen.

Alle Pleuelbolzen sind gezogen und die einzelnen Zylinder werden demontiert. Schade, dass nur ein Kolbenring verbaut ist. Für eine gute und dauerhafte Kompression sind eigentlich zwei Dichtringe notwendig.

Bei der Montage im Werk wurde der Pleuelbolzen schräg eingepresst. Hier musste ich nacharbeiten.

Alle Teile sind zerlegt und sauber verstaut. Es ist sehr wichtig, darauf zu achten, dass alle Teile gepaart bleiben.

Die Ventile werden nun aus dem Zylinderkopf ausgebaut.

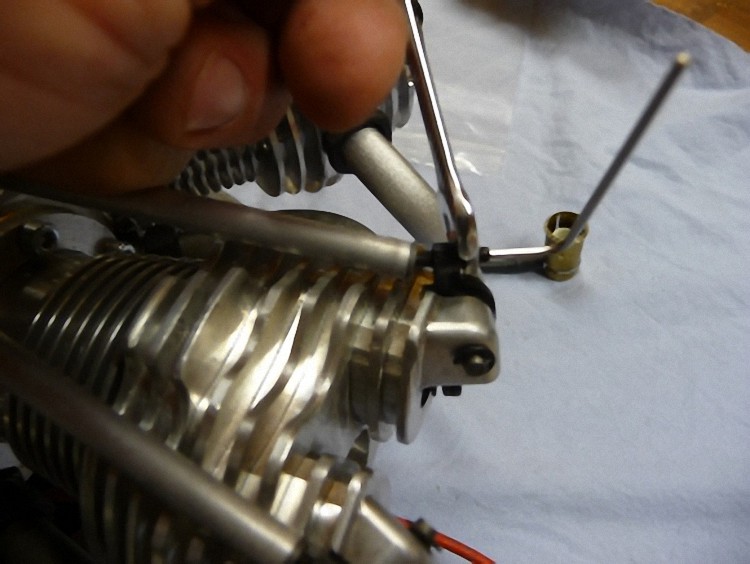

Es ist gar nicht so einfach die kleinen Keile ohne Verluste auszubauen. Einmal nicht aufgepasst und die Keile fliegen durch die Werkstatt.

Alle Teile wurden gereinigt und sind nun fertig zum Zusammenbau.

Nun geht es an die Dichtigkeitsprüfung der Zylinderköpfe. Da die alten Teile (Ventile) in den Müll wandern, machen wir einen Bruchtest.

Ein erschreckendes Ergebnis. Die alten Ventile brechen wie Glas und dabei hatte ich nur ganz leicht mit dem Hammer dagegen geklopft.

Das indische Nadellager des Mutterpleuels habe ich gegen deutsche INA Nadellager mit breiten Nadeln getauscht. Dies ist bei dieser Baugröße für das Kippmoment auf dem Hupzapfen unbedingt notwendig.

Das neue Nadellager wird nun eingepresst. Das Ergebnis sieht sehr gut aus. Als nächstes prüfen wir ob sich das Lagerspiel des neuen Lagers auf dem Hubzapfen der Kurbelwelle verändert hat.

Alles passt. Die Toleranzen sind unverändert. Das kleine Nadellager im Pleuelkopf habe ich ebenfalls ausgetauscht. Laut Aussage von Wolfgang Seidel brechen hier die Nadelkäfige auf und die Nadeln machen sich im Motor selbständig --> Totalschaden :-(

Was mir persönlich überhaupt nicht gefällt, sind die Frässpuren auf dem Mutterpleuel. Dies ist ein hoch beanspruchtes Bauteil, das keine Kerbwirkung durch maschinelle Bearbeitung haben darf. Also komplett nacharbeiten und polieren.

Bei den Nebenpleuel habe ich mir diese Mühe erst gar nicht gemacht und die Nadellager ausgepresst. Ich habe sie komplett entsorgt und durch neue Nebenpleuel ersetzt.

Der Übergang von der Pleuelstange zum Pleuelauge war total zernagt (wie mechanisch mit der Feile nachgearbeitet) und das Aluminium an sich butterweich. Das heißt nicht, dass es nicht funktioniert, jedoch entspricht es nicht meinem technischen Verständnis, diese wieder einzubauen.

So sieht ein neues und frisch poliertes Pleuel aus. In dieses habe ich ebenfalls deutsche INA-Nadellager verklebt und eingepresst.

Bei den Zylinderfußschrauben im Motorgehäuse waren die Gewinde nicht tief genug geschnitten. Die Bohrungen habe ich also tiefer gesetzt und das Gewinde nachgeschnitten. Der Zylinder wurde mit Flächendichtmittel zum Motorgehäuse hin neu abgedichtet.

Eine Faustformel lautet: Die Tiefe eines Schrauben-Bohrloches sollte immer das 2-fache des Durchmessers der Schraube (bei M4 = min. 8 mm tief) betragen. Auch eine richtige Zylinder-Abdichtung ist sehr wichtig. Je dichter der Motor ist, um so besser springt er an und behält ein niedriges und sicheres Standgas.

Ich verwende ausschließlich Schrauben der Festigkeit 8.8 und Oberfläche feinverzinkt. Die Montage geht zügig voran.

Die Kolben mit dem Pleuel werden nun in den Zylinder eingeschoben und die einzelnen Zylinder nacheinander verschraubt.

Die Nebenpleuel müssen jetzt mittels einem Pleuelbolzen in das Mutterpleuel eingehangen und gesichert werden.

Bei der Heckplatte habe ich den Original O-Ring entsorgt und durch Flächendichtmasse ersetzt. O-Ringe setzen sich mit der Zeit und werden spröde = keine Abdichtung. Motor zieht Falschluft.

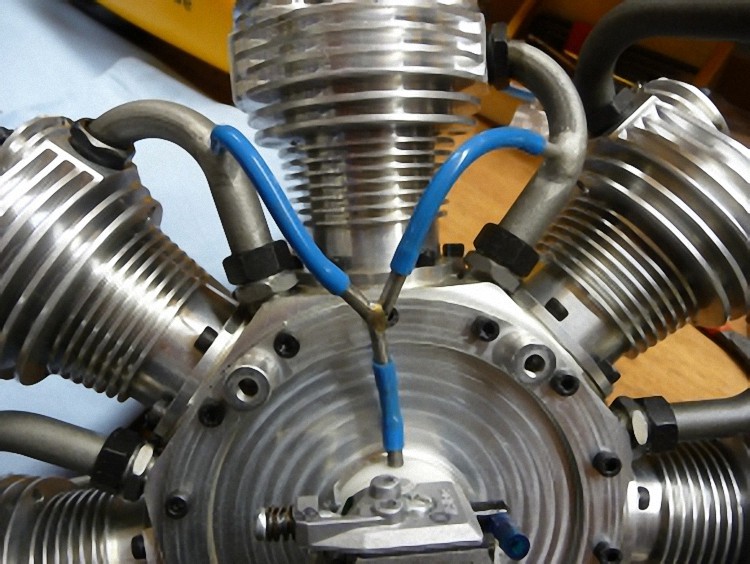

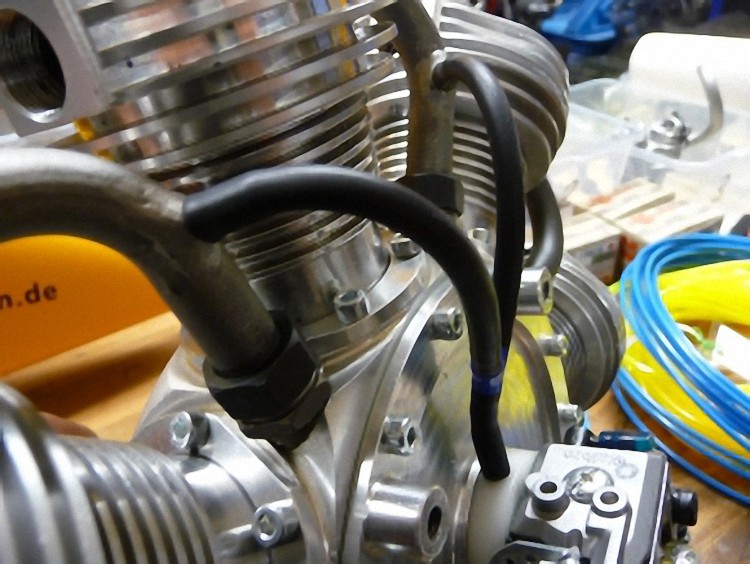

Neue Schläuche für den Vergaserimpuls werden eingezogen. Mit einem neuen Y-Stück als Verteiler. Die Schläuche sind spritresistent und härten nicht aus. Anders als die Originalen.

Montage Motorträger

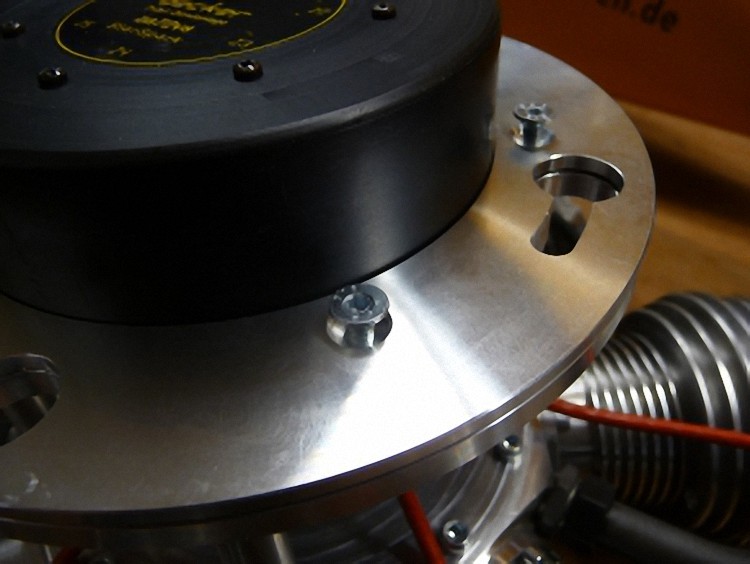

Mittels Adapterplatte wird die Becker-Zündung sauber im Motorträger fixiert.

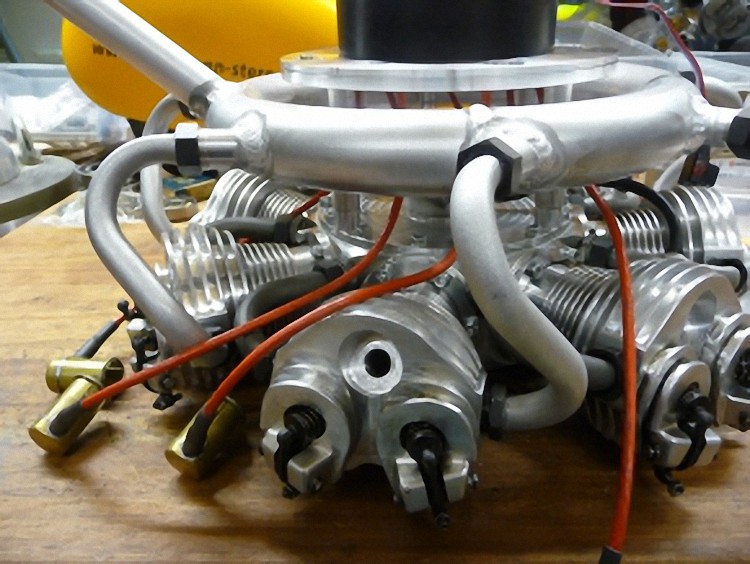

Der Ringschalldämpfer wurde ab Werk nicht montiert, sondern nur beigelegt. Aus gutem Grund. Er passt überhaupt nicht! Über die Jahre habe ich einige RSD montiert und einiges erlebt, aber so etwas lieblos gebogenes ist mir wirklich noch nie untergekommen.

Da der Ringschalldämpfer so gut wie Spannungsfrei montiert werden muss und mittig zur Motorträger-Platte sitzen soll, habe ich alle Aluminiumkrümmer in akribischer Nacharbeit nachgebogen. Auch die Schweißstutzen habe ich mittels Wärmebehandlung justiert.

Nach endlosem Fluchen und Stunden später sitzt der Dämpfer endlich da wo er hin soll und sieht sehr gut aus.

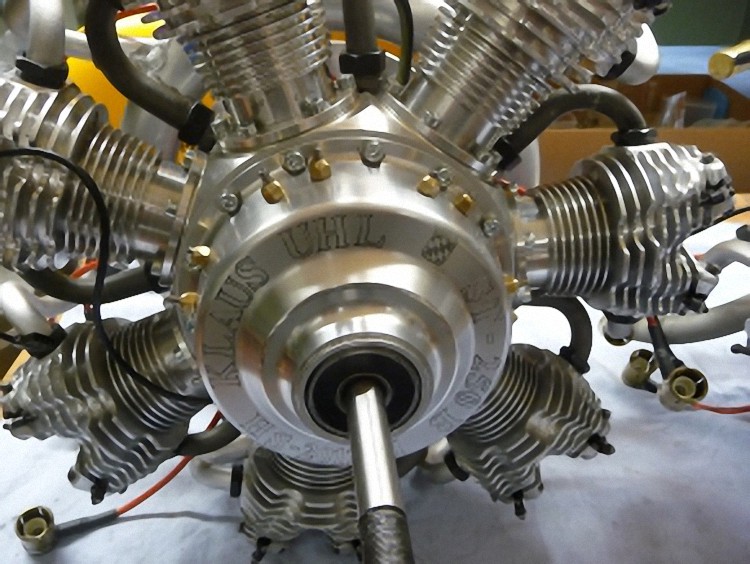

Und jetzt zum Nockengehäuse. Es wurde abgedreht um den Namen und das Logo der Firma Seidel und die Hammerschläge und Kratzer zu entfernen (neuer Motor?).

Auf Wunsch von Klaus Uhl wurden; sein Name, das Bayerische Wappen sowie die Motordaten, von unserer Graveurin in akribischer Handarbeit, eingraviert und von mir auf Hochglanz poliert.

Die indischen Lager habe ich kurzer Hand durch europäische Lager ersetzt.

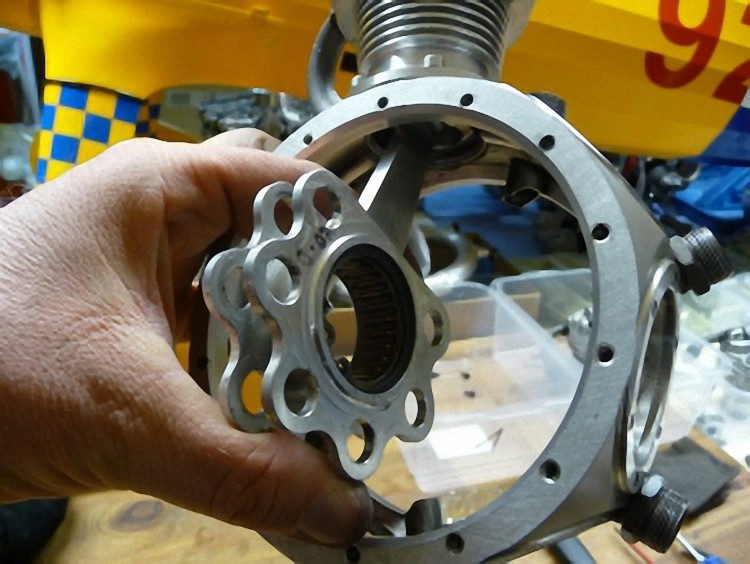

Das gleiche auch bei der Hauptlagerscheibe, die die Kurbelwelle aufnimmt.

Und bei der Nockenscheibe das gleiche. Zu dem habe ich das Lager eingeklebt, da es keinerlei Sicherung hat (durch einen Bund oder Sicherungsring).

Nocke wird in das Nockengehäuse eingebaut, mit einer anständigen Fettfüllung die über Jahr ausreichend ist.

Die Kurbelwellenverzahlung habe ich auch mit Fett versehen und nach Justierung der Steuerzeiten, mittels Gradscheibe (360°) und Zündkästchen (zur Kontrolle) in das Nockengehäuse eingepresst.

Kontrolle mit Gradscheibe und Einpressen der Kurbelwelle.

Damit die Gravur des Nockengehäuses noch besser zur Geltung kommt habe ich sie schwarz gefüllt und nachpoliert.

Das Nockengehäuse wird mit dem Motorgehäuse verschraubt und der Motor ist fast fertig.

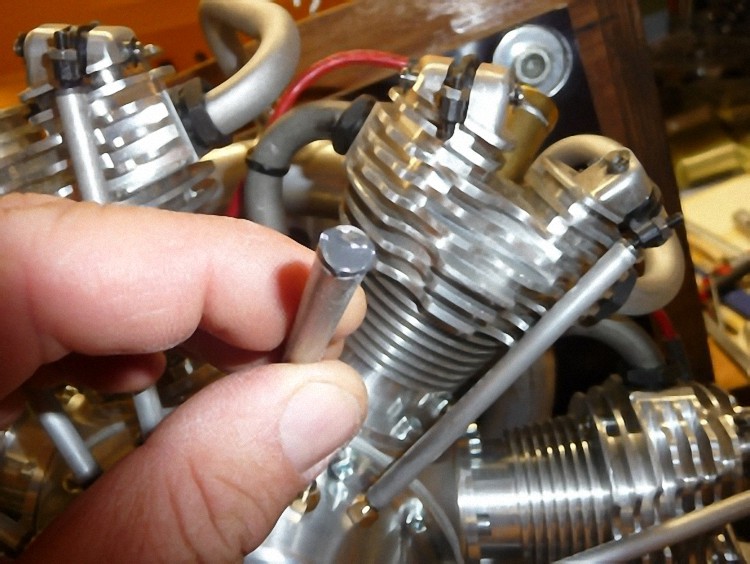

Bei den Original Stösselstangen ist eine deutliche Stauchung zu sehen. Deshalb habe ich die Einsätze ausgepresst ...

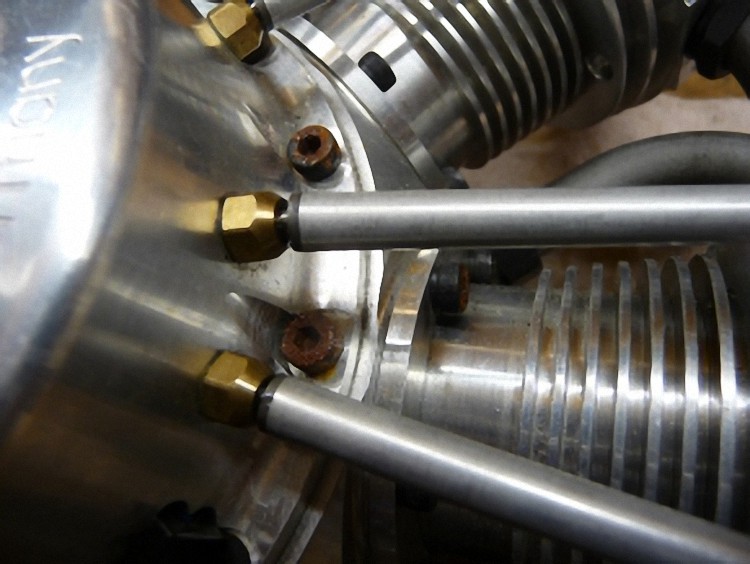

... und in die neuen Rohre eingepresst. Anschließend gut gefettet und montiert.

Jetzt werden die Ventile eingestellt. D.h. den leichten Höhenschlag der Nocke ermitteln, in diesem Fall 0,15 mm und die Ventile auf 0,1 mm eingestellt.

Die Zündkerzen habe ich auf Spaltmaß 0,4 mm geprüft und teilweise nachgebogen.

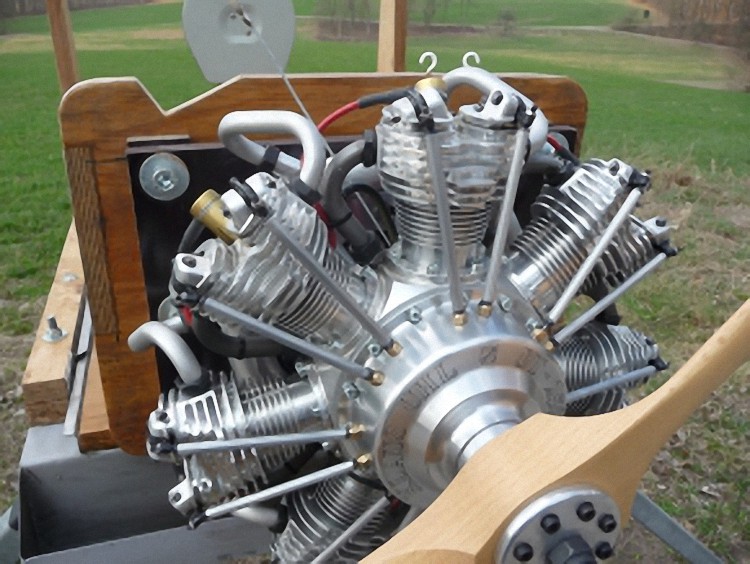

Zündkabel noch sauber verlegen und auf Prüfstand montieren.

ES IST GESCHAFFT

Der Motor springt sehr gut an, läuft sauber durch und hat ein niedriges und stabiles Standgas.

Jetzt kann Klaus Uhl nach viermonatiger Umbauzeit seinen Motor wieder in Empfang nehmen.

Wir freuen uns schon jetzt, den Motor hoffentlich beim nächsten Sternmotorentreffen in seiner GeeBee fliegen zu sehen.

Einen herzlichen Dank geht auch, wie immer, an die helfenden Hände im Hintergrund: Peter Haag, Florian Karpf, Carmen Kugler und meine Frau Elke.

Ohne Euch wäre es nicht möglich solche Projekte umzusetzen.