September 2012- Bauabschnitt 2

Zusammenbau des Kurbelwellengehäuse

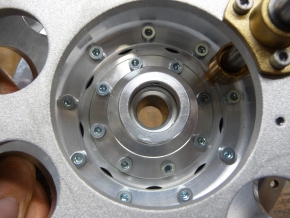

Neu angefertige Hubzapfen mit Steckverzahnung zur Arretierung des Hauptpleuel.

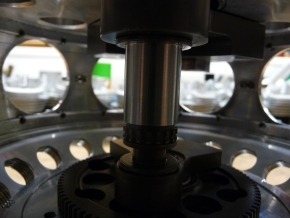

Montage der Nockenscheibe ins Zwischengehäuse mit zwei Zwischenzahnrädern.

Montage der Kupplungsscheibe ins Zwischengehäuse

Montage der Kurbelwelle in die Frontplatte

... auch hier werden zwei Zwischenzahnräder verbaut

Montage der vorderen Nockenscheibe

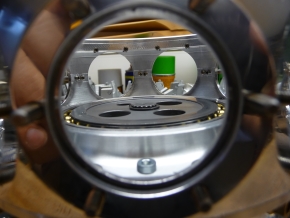

... hier gut zu sehen: Die Kurbelwelle mit Laufverzahnung für Getriebekopf

Einbau der Stösselführung ins Zwischengehäuse

Einbau der Stösselführung in den NockenscheibendeckelHeckplatte mit Aufnahme für Anlasserritzel

Heckplatte mit Aufnahme für Anlasserritzel und Ausgleichskurbelwelle.

Montage der Motorträger-Adapterplatte mit Aufnahme für Anlasserwelle

Heckteil mit Motorträger und Anlasseraufnahme, dann Mittelgehäuse mit Nockenscheibe und Kupplungsscheibe sowie Frontdeckel mit Nockenscheibendeckel (von links nach rechts)

linkes und rechtes Kurbelwellengehäuse mit Zwischengehäuse

Einblick in das Kurbelwellengehäuse mit Kupplungsscheibe und Stützlager

Einblick in die hintere Kurbelwelle gekoppelt mit Anlasser Ausgleichskurbelwelle und Ritzel

Vormontiertes 18-Zylinder Kurbelwellengehäuse

kompletter Aufbau

Andreas beim Einpressen der Kipphebelwellenbuchsen. Was für 'ne Arbeit ...

Zylinderkopf mit eingepressten Buchsen und Welle

Ventiltassen für die Zylinderköpfe unseres 18-Zylinder. Was für eine gigantische Stückzahl ...

Elke beim Aufbohren der Ventiltassen ...

... mit eigens angefertigten Vorrichtungen.

Jede Menge Kipphebel, die entgratet und gebohrt werden wollen (müssen)

Andreas beim Gewindeschneiden der Kipphebel M3 in hochfestes Alu - gar nicht so einfach

Es ist nicht zu unterschätzen und enorm, wie viel Zeit der Vorrichtungsbau in Anspruch nimmt.

Gewindeschneiden der Kipphebel mit der Gewindebohrmaschine

Neue Form unserer Zylinderköpfe. Sie benötigten 2 Jahre von der Planung bis zur Fertigung

hier sehr schön zu sehen: Zylinderkopf mit eingeschrumpften Ventiltassen

Hemispherische Brennraumgestaltung mit eingebauten Ventilen